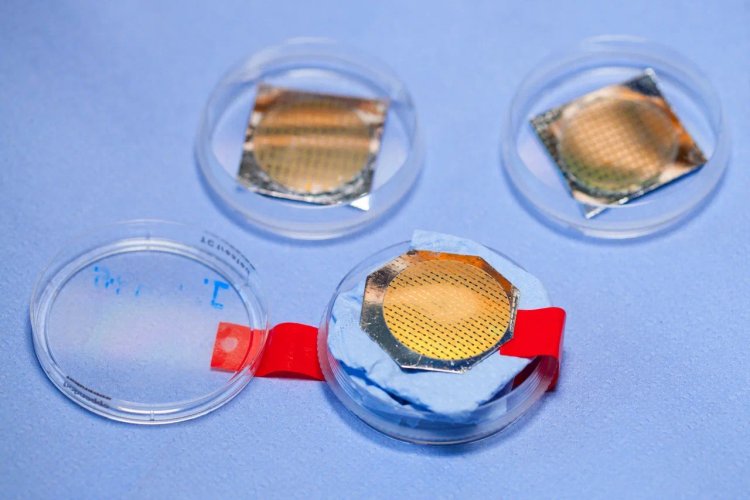

Сотрудники химического факультета МГУ с коллегами с факультета наук о материалах МГУ предложили использовать двухстадийную программу отжига для повышения высокотемпературной устойчивости тонкопленочных микронагревателей для газовых сенсоров. Распределение диоксида циркония по границам зерен платины позволяет замедлить процесс ее рекристаллизации и подавить деградацию пленки. Работа выполнена в рамках национального проекта «Наука и университеты», который призван поддерживать и развивать научную деятельность и образование в России. Исследование профинансировано Министерством науки и высшего образования Российской Федерации, проект № 075-15-2021-1353. Результат опубликован в журнале Micromachines.

Высокое энергопотребление стало одной из основных проблем использования термокаталитических сенсоров для детектирования горючих газов. Миниатюризация данных устройств, в ходе которой нагревательный элемент сенсора из толстой платиновой проволоки заменяется тонкопленочным платиновым микронагревателем, – очень актуальная задача. Но существенным недостатком такой технологии становится рекристаллизация платиновой пленки, происходящая при рабочих температурах сенсоров. В процессе рекристаллизации зерна платины спекаются, что приводит к изменению характеристик сенсора и даже может вывести его из строя.

«Деградация платиновых пленок существенно ограничивает применение планарной технологии для масштабного производства термокаталитических газовых сенсоров, – рассказал аспирант факультета наук о материалах МГУ Иван Калинин. – Для подавления рекристаллизации можно, например, вместо чистой платины использовать ее сплав с родием. Он обладает более высокой температурой плавления, но этого оказывается недостаточно для обеспечения долговременной стабильности пленки при высоких температурах. Мы продемонстрировали, как еще можно повысить высокотемпературную устойчивость пленок. Мы не только использовали платинородиевый сплав, но и сделали структуру многослойной, включив в ее состав тонкие слои циркония».

Авторы также предложили использовать двухстадийную программу отжига для получения стабильных микронагревателей. Первая низкотемпературная стадия необходима для распределения циркония по границам зерен платины и его полного окисления в толще металлической пленки. На следующем этапе пленки отжигают при температурах, существенно превышающих температуры работы газовых сенсоров. Полученные таким способом пленки обладают гораздо большей термической стабильностью и отлично подходят для создания планарных термокаталитических сенсоров горючих газов.

«Слои оксида циркония распределяются в процессе отжига по границам зерен платины и, таким образом, останавливают их спекание, – пояснил Иван Калинин. – Использование такого подхода позволяет зафиксировать тонкопленочную платину в однородном, мелкокристаллическом виде, что чрезвычайно важно для создания стабильных устройств».

В будущем авторы планируют использовать разработанные в рамках данной работы подходы к повышению термической стабильности пленок на основе платины для создания планарных энергоэффективных термокаталитических сенсоров с высокой долговременной стабильностью работы, незаменимых в промышленности и быту для обеспечения безопасности при работе с горючими газами.

«Использованные в статье подходы масштабируемы и могут применяться для создания различных тонкопленочных устройств, в которых важна стабильность характеристик при высоких температурах, включая нагреватели, газовые сенсоры различных типов, регуляторы расхода газов, мембраны», – прокомментировал руководитель группы электрохимического наноструктурирования, в.н.с. химического факультета МГУ Кирилл Напольский.

Автор фото: Ю. Чернова

Информация и фото предоставлены пресс-службой МГУ