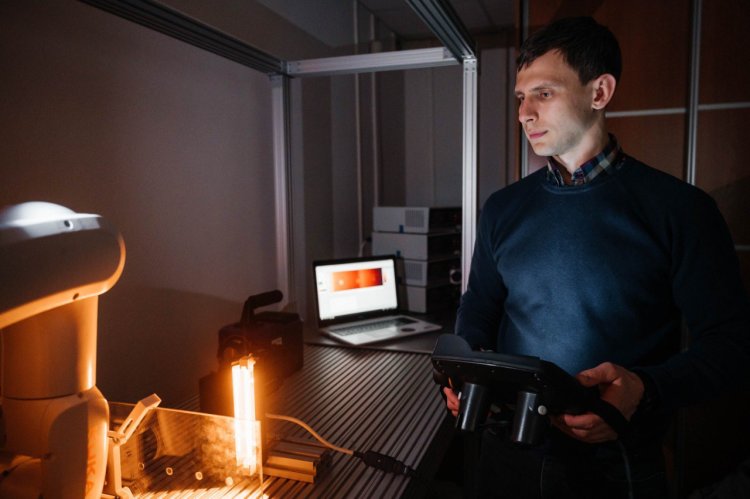

Процедура теплового контроля с принудительным охлаждением. Источник: пресс-служба ТПУ

Ученые Инженерной школы неразрушающего контроля и безопасности ТПУ разработали новый эффективный способ теплового неразрушающего контроля композитов, применяемых в авиакосмической промышленности. Политехники предложили использовать при обнаружении дефектов углепластиков и стеклопластиков принудительное охлаждение в комбинации с основным импульсом нагрева. Это позволило сделать более достоверным контроль материалов, которые имеют высокий уровень тепловых помех, вызванных шероховатостью поверхности объекта и неравномерностью коэффициента излучения. На основе полученных результатов ведется разработка портативного дефектоскопа, который можно будет применять для оценки качества композиционных деталей авиакосмической техники.

Исследование проводилось при поддержке гранта Российского научного фонда. Результаты работы ученых опубликованы в Journal of Nondestructive Evaluation (Q2; IF: 2,5).

Классическая процедура теплового неразрушающего контроля заключается в кратковременном нагреве поверхности объекта контроля и регистрации ее температуры на стадии остывания с помощью тепловизора. Тепловой контроль полимерных композитов, поверхность которых обладает шероховатостью и неравномерной излучательной способностью, имеет ряд сложностей. Они связаны с тем, что при нагреве такого материала, например, оптическим источником, его температура будет неравномерно меняться во времени. Отклонение регистрируемой температуры является тепловой помехой, на фоне которой температурный «сигнал» от внутреннего дефекта может быть пропущен.

Ученые Томского политехнического университета предложили новый способ теплового неразрушающего контроля композитов. Он основан на последовательном нагреве и охлаждении поверхности материала. В рамках исследования ученые сначала численно смоделировали различные параметры предлагаемого способа, после чего провели эксперименты с применением метода линейного сканирования. В качестве экспериментальных образцов были использованы многослойная пластина из оргстекла, окрашенная черной матовой краской, что обеспечило низкий уровень тепловых помех ее поверхности, а также изделие из углепластика с существенно шероховатой поверхностью. Оба образца имели внутренние скрытые дефекты. В ходе эксперимента осуществлялся нагрев поверхности галогенной лампой, затем проводились принудительное охлаждение поверхности объекта контроля и регистрация температурного поля. После чего ученые выполнили анализ полученных тепловых изображений.

«Применение принудительного охлаждения контролируемой поверхности в определенный момент времени после ее нагрева вызывает интересное явление — избыточная температура поверхности образца опускается до его начальной температуры, в то время как внутренняя структура еще «отдает» тепло, и скрытые дефекты все еще производят значительные температурные сигналы. При этом величина температурного контраста, представляющего собой отношение температурного сигнала к температуре в бездефектной зоне, существенно увеличивается. В итоге на фоне «подавленных» шумов поверхности температурные отметки дефектов видны лучше», — комментирует старший научный сотрудник Центра промышленной томографии ТПУ Арсений Чулков.

Таким образом, искусственное повышение температурного сигнала над внутренними дефектами повышает вероятность их обнаружения. Кроме того, комбинированная процедура нагрева и принудительного охлаждения, в отличие от классической процедуры теплового контроля, не требует применения высокой термической нагрузки к контролируемому материалу для обеспечения высокого уровня сигналов в дефектных зонах.

На данном этапе реализации проекта политехники занимаются разработкой прототипа портативного дефектоскопа, реализующего контроль предложенным способом. Кроме того, он будет пригоден для контроля дефектов в оптически прозрачных и полупрозрачных композитах. Особенность создаваемого устройства заключается в том, что вместо оптического источника для нагрева и охлаждения будет использоваться конвективный источник.

«Излучение в оптическом диапазоне, проходя сквозь прозрачный материал, слабо его нагревает. Для теплового контроля необходимо, чтобы энергия нагрева поглощалась материалом. Воздушная система нагрева и охлаждения позволит решить эту проблему. Также в дефектоскопе планируется реализовать комбинирование сканирующего теплового контроля и классического ультразвукового метода неразрушающего контроля. Это даст возможность идентифицировать дефекты в широком диапазоне глубин», — отмечает Арсений Чулков.

В планах политехников создать устройство, которое позволит обнаруживать дефекты в изделиях с горизонтальной и вертикальной ориентацией, а также в изделиях с криволинейной поверхностью. Ожидается, что опытный образец портативного дефектоскопа будет готов к концу 2024 года.

Источник информации и фото: пресс-служба Томского политехнического университета