Екатеринбургские ученые разработали и успешно испытали многокомпонентные покрытия с повышенными функциональными свойствами. Улучшенные физико-механические и трибологические характеристики покрытий способствуют высокому уровню их износостойкости, что особенно востребовано в промышленности.

Для защиты от коррозии и повышения износостойкости в трибологии принято использовать специальные защитные покрытия, которые обладают высокой твердостью, стойкостью к окислению и термической стабильностью. Например, это могут быть карбиды и нитриды переходных металлов. Кроме того, чтобы улучшить трибологические показатели, специалистами предлагаются инновационные методы, такие как элементное легирование, архитектурное проектирование и новая технология нанесения.

Российские исследователи предложили использовать многослойные покрытия, уникальные свойства которых определяются сочетанием нанокомпозитной структуры с алмазоподобным углеродом. Материал показал высокий уровень износо-, эрозионной и коррозионной стойкости благодаря применению оригинального способа осаждения алмазоподобного углерода и вариации состава металлической мишени (Ti, Cr-Al, Cr-Al-Si). Конструкции на основе многокомпонентных структур необходимы на предприятиях машиностроительной и нефтегазовой отрасли, а также в стоматологии и ортопедии (имплантаты с покрытием из алмазоподобного углерода).

Сотрудники лаборатории углеродных наноматериалов Института физики металлов имени М.Н. Михеева УрО РАН (г. Екатеринбург) – заведующий лабораторией, доктор физико-математических наук, член-корреспондент РАН по Отделению нанотехнологий и информационных технологий Анатолий Брониславович Ринкевич и кандидат физико-математических наук, старший научный сотрудник Анна Петровна Рубштейн – предоставили подробную информацию о характере, ходе и достигнутых показателях исследования, а также пояснили, что представляют собой многослойные покрытия на базе алмазоподобного углерода и в чем преимущество металлических имплантатов с покрытием.

Анатолий Брониславович Ринкевич – доктор физико-математических наук, член-корреспондент РАН по Отделению нанотехнологий и информационных технологий, заведующий лабораторией углеродных наноматериалов ИФМ УрО РАН

Анна Петровна Рубштейн – кандидат физико-математических наук, старший научный сотрудник лаборатории углеродных наноматериалов ИФМ УрО РАН

«В начале 80-х годов прошлого столетия в ИФМ УрО РАН была организована группа ученых для развития новых технологий. Поводом этому послужили опубликованные работы по вакуумному осаждению из паровой фазы углеродных пленок со свойствами, схожими со свойствами алмаза (высокая твердость, химическая инертность, низкий коэффициент трения, прозрачность в ИК диапазоне). Из-за схожести свойств пленки были названы алмазоподобным углеродом. Позже были открыты другие углеродные структуры с уникальными свойствами, а именно, фуллерены (1985 г.), нанотрубки (1991 г.) и графены (2004 г.).

Открытие новых углеродных материалов, в частности, алмазоподобного углерода, стимулировало интенсивное изучение физической природы их свойств, разработку новых способов осаждения, поиск областей их практического использования. Разработанные в ИФМ технологии нанесения износостойких алмазоподобных покрытий были востребованы на предприятиях Уральского региона, производящих металлообрабатывающий инструмент, трибологические детали машин и механизмов. Покрытия в несколько раз повышали срок службы различных изделий (метчики, твердосплавные пластинки, фрезы, долбяки, детали банковских машин, стоматологические боры), –

Анна Рубштейн ввела в курс истории изучения износостойких многослойных покрытий и повышения их эксплуатационных свойств, –

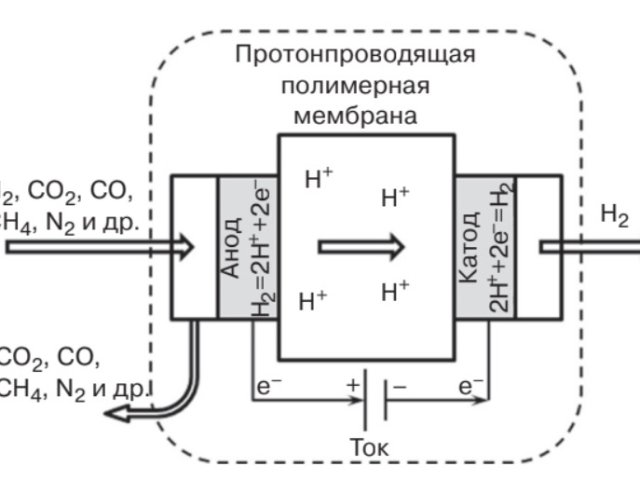

Однако, алмазоподобные углеродные покрытия имели ряд существенных недостатков. Покрытия отслаивались, трескались, долго прирабатывались до достижения низкого коэффициента трения, не выдерживали высоких температур. Нужно было снижать внутренние напряжения, сглаживать поверхность, улучшать сцепление с базовым материалом. Так пришла идея создания нанокомпозитных структур и многослойных покрытий с базовой компонентой из алмазоподобного углерода. Усилия были направлены на разработку многослойных покрытий, в которых углерод используется и в композитных слоях в виде кластера с частицами карбида металла, и как твердая прослойка между композитными слоями.

Наше преимущество состояло в реализации разных способов осаждения (физического и химического) алмазоподобных покрытий в одной напылительной установке, т.е. возможности их вариации в одном вакуумном цикле. Основная задача состояла в создании покрытий с улучшенными эксплуатационными свойствами. Для этого были изучены свойства отдельных слоев разного состава, а также их взаимодействие при формировании многослойной многокомпонентной системы. Исследования проводились с использованием комплекса современных методов, таких как электронная микроскопия высокого разрешения, атомно-силовая микроскопия, малоугловой рентгеновский структурный анализ, спектроскопия комбинационного рассеяния и т.д. Именно комплексный подход позволил выявить влияние структуры углеродного кластера, размера частиц, границ, толщины слоев, межслоевой адгезии на механические и трибологические свойства покрытий. Эти факторы создают синергетический эффект, что способствует созданию новых покрытий с повышенными функциональными свойствами».

Сечение покрытие-подложка Сканирующая электронная микроскопия

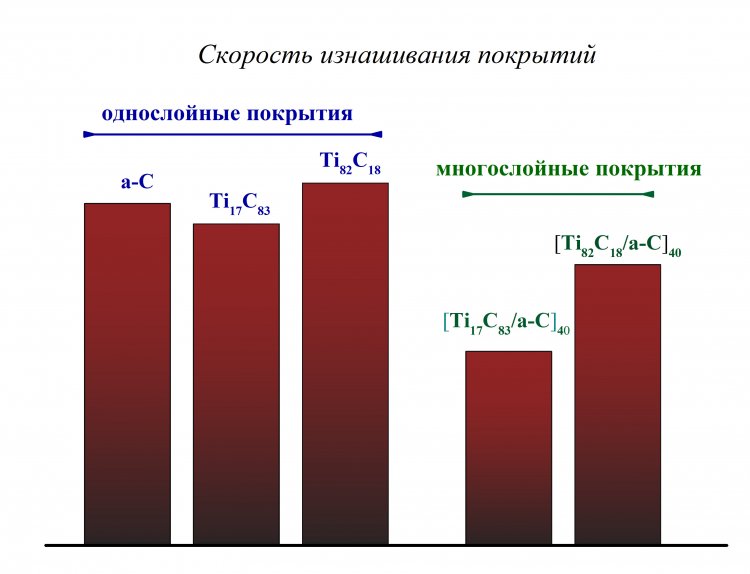

Скорость эрозионного изнашивания однослойных покрытий и многослойных со слоями аналогичного состава

Почему для создания многослойных нанокомпозитных покрытий использованы элементы Ti - Cr – Al (в чем их особенные трибологические характеристики, механические характеристики, физические свойства)?

«Для получения композитных слоев из аморфного углерода с твердыми частицами в углеродную плазму вводятся ионы металлов, образующие соединения с углеродом. Титан и хром относятся к группе переходных карбидообразующих металлов. При введении их в плазму образуются частицы карбида титана или хрома, которые вместе с ионами углерода осаждаются на подложку, образуя композит. Размер частиц зависит от соотношения ионов в плазме и не превышает нескольких десятков нанометров. Твердость карбида титана достигает 30 ГПа, карбида хрома - 10-20 ГПа, что в несколько десятков раз превышает твердость инструментальной стали. Легирование Ti-C или Cr-C пленок алюминием стимулирует рост так называемых МАХ-фаз (М – переходный металл группы IIIB-VIB, A - элемент группы IIIA-IVA периодической таблицы элементов, X - углерод или азот). Их слоистая структура выполняет роль жесткого каркаса одновременно являясь твердой смазкой. Кроме того, алюминий повышает коррозионную стойкость покрытий, –

Анна Рубштейн пояснила выбор физиков и сообщила, какие цели были достигнуты в работе, –

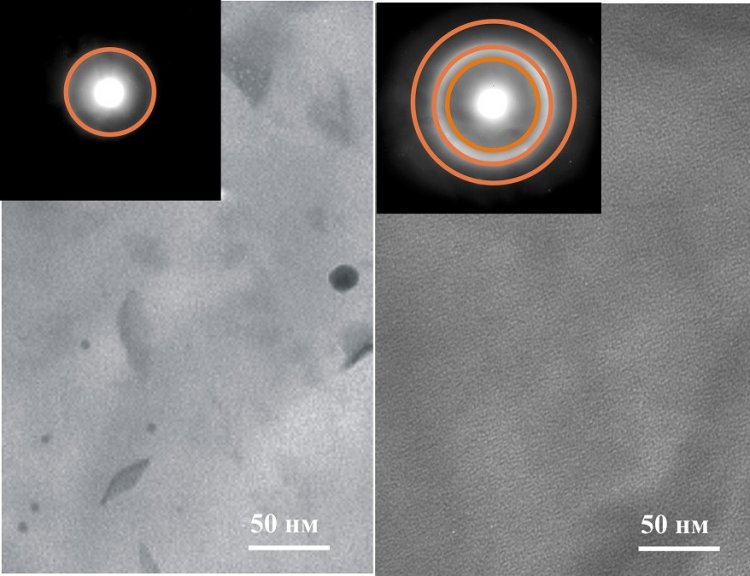

Структура покрытий зависит от способа формирования углеродной плазмы (распыление графита или деструкция углеводорода) и состава металлической мишени. Cr-Al-С покрытия состоят из аморфной матрицы с включениями карбида хрома Cr3C, MAX фазы Cr2AlC и оксида алюминия Al2O3. Обнаружен также микрокристаллический графит в виде пластин из нескольких слоев графена. Такая структура обеспечивает высокую твердость покрытий, износостойкость и устойчивость к коррозии. При комбинации Cr-Al-C слоев со слоями алмазоподобного углерода износостойкость покрытия повышается более чем в 5 раз. Осаждение алмазоподобных слоев из углеводородной плазмы увеличивает износостойкость более чем в 40 раз за счет усиления интерфейсных границ, снижения коэффициента трения и хорошей адгезии покрытия к подложке».

Структура композитных Cr-Al-C пленок, полученных в разных условиях осаждения: (а) - в качестве источника углерода использован графит, (б) - углеводород. Просвечивающая электронная микроскопия

Фрикционный износ в одинаковых условиях однослойного Cr-Al-C покрытия (а) и многослойного [Cr–Al–C)/a-C]20 (б)

Что представляет собой техника наноиндентирования (nanoindentation), с помощью которой были определены эффективная твердость и модуль упругости многослойных покрытий?

«Твердость (Н) и модуль упругости (Е) – важные характеристики износостойких покрытий, т.к. связаны с упругими и пластическими свойствами материала. По показателям H/E и H3/E2 можно прогнозировать износостойкость покрытий. Поэтому корректному определению твердости и модуля упругости тонких покрытий уделяется серьезное внимание. Традиционные методы измерения твердости, применяемые для массивных однородных материалов, не подходят для покрытий толщиной в несколько микрон. Система покрытие-подложка состоит из материалов разной твердости. При глубине внедрения индентора (трехгранной или четырехгранной алмазной пирамиды), превышающей толщину покрытия, материал подложки неизбежно будет оказывать влияние на механические характеристики покрытия. Для тонких покрытий применяется метод наноиндентирования, основанный на использовании малых нагрузок. При малых нагрузках измерить диаметр отпечатка сложно, его размеры составляют нанометры, особенно на сверхтвердых покрытиях. Твердость рассчитывается по диаграммам нагрузка-разгрузка, снимаемым в автоматическом режиме. Для этого используются специальные приборы, в частности, имеющийся в ИФМ NanoTest 600 (Micro Materials Ltd, UK). Корректное определение твердости тонких покрытий возможно только при соблюдении следующих условий. Глубина внедрения индентора должна быть в 10 раз меньше толщины покрытия для минимизации влияния подложки и в 20 раз превышать среднюю шероховатость покрытия во избежание погрешности в измерении глубины индентирования. В случае многослойных покрытий определяется эффективная твердость или усредненная по слоям, следовательно, для достоверности результата глубина внедрения индентора должна в несколько раз превышать толщину повторяющейся структурной единицы», – объяснила Анна Рубштейн.

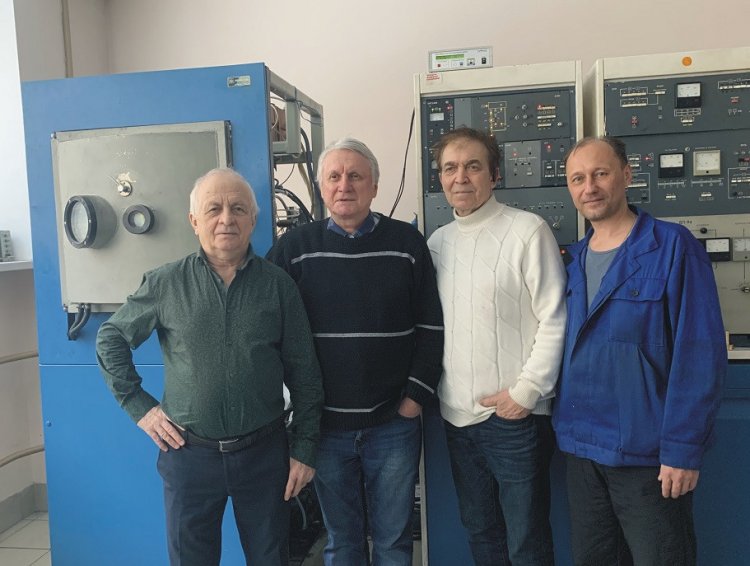

Технологические разработки новых покрытий и их исследование проводятся группой научных сотрудников лаборатории углеродных наноматериалов ИФМ УрО РАН. Возглавляет исследования доктор ф.-м. н., член-корреспондент РАН, заведующий лабораторией Анатолий Брониславович Ринкевич. Основными исполнителями являются Анна Петровна Рубштейн, к.ф.-м.н., старший научный сотрудник, Александр Борисович Владимиров, к.ф.-м.н., старший научный сотрудник и Сергей Александрович Плотников, научный сотрудник. В группу также входят инженеры-технологи Югов Валерий Анатольевич и Васильев Владимир Юрьевич.

У коллектива лаборатории имеется большой опыт работы с предприятиями Уральского региона. Испытания изделий с различными покрытиями проводятся на Уральском заводе транспортного машиностроения (г. Екатеринбург), АО «Уральский научно-технологический комплекс» (г. Нижний Тагил), инструментальном заводе «Синто» (г. Екатеринбург), ООО «Горизонт» (г. Екатеринбург), ООО «ИРС Лазер технолоджи» (г. Березовский), ООО «Уралтурбо» (г. Екатеринбург). Ресурс работы металлообрабатывающего инструмента с покрытием увеличивается в 2 - 10 раз в зависимости от условий эксплуатации и типа обрабатываемого материала. При этом уральские специалисты наблюдали улучшение качества обрабатываемой поверхности и снижение энергетических затрат с переходом на повышенные скорости обработки. Проводятся также испытания запорной аппаратуры с алмазоподобным покрытием (задвижки, штоки, клапаны), используемой в газонефтяных магистралях. Покрытия наносятся с целью повышения твердости и снижения коэффициента трения.

Кроме того, сотрудниками лаборатории в 2017-2018 гг. успешно был выполнен проект РФФИ по теме «Многослойные пленочные системы на основе алмазоподобного углерода и карбидообразующих металлов для улучшения твердости, износо- и коррозионной стойкости поверхности металлов». Работы проводились совместно с группой ученых из Ланьчжоусского института химической физики (ЛИХФ) Китайской академии наук. Руководителем работ с китайской стороны был профессор Junyan Zhang. Сотрудничество с этим институтом продолжается с 2007 г. ИФМ УрО РАН и ЛИХФ обладают взаимодополняющими возможностями по исследованию тонких покрытий для трибологии. Китайские партнеры проводили трибологические испытания покрытий, полученных в ИФМ УрО РАН. Российские специалисты – исследовали структуру и механические свойства.

По итогам выполнения проекта получено два патента (патент РФ № 2656312 «Способ нанесения твердых износостойких наноструктурных покрытий из аморфного алмазоподобного углерода» и патент РФ № 2674795 «Многослойное износостойкое покрытие на стальной подложке»), результаты опубликованы в отечественных и международных рецензируемых изданиях, в частности, SURFACE AND COATINGS TECHNOLOGY, 2019, SOL. STAT. PHENOMENA, 2018, JOURNAL OF PHYSICS: CONFERENCE SERIES, 2019.

На фото слева направо участники проекта: к.ф.-м.н., старший научный сотрудник Александр Борисович Владимиров, научный сотрудник Плотников Сергей Александрович, инженеры-технологи Васильев Владимир Юрьевич и Югов Валерий Анатольевич

Алмазоподобные углеродные покрытия находят применение в сфере медицины, конкурируя с другими новаторскими идеями. Сегодня в отечественной науке представлены различные авторские технологии хирургического лечения, например, с использованием интерметаллического сплава никелида титана. Екатеринбургские ученые подчеркивают оригинальность своей разработки покрытий для внутрикостных и дентальных имплантатов с алмазоподобным углеродом.

«В качестве материалов для имплантатов ортопедического профиля традиционно используют металлы, такие как нержавеющая сталь, молибденовые и кобальт-хромовые сплавы, титан и его сплавы, тантал, ниобий. Особое место занимает никелид титана, у которого в начале 60-х годов прошлого века были обнаружены эффект памяти формы и сверхупругие свойства. Прочность и эластичность, память формы, способность к интеграции с костью бесспорно привлекли внимание к никелиду титана, как материалу для изготовления медицинского инструментария, а также изделий и конструкций, имплантируемых в живой организм. Однако, если некоторые технические характеристики никелида титана перспективны, то по-прежнему вызывают тревогу данные о токсическом и аллергическом действии на организм никеля. Применение покрытий, «прикрывающих» поверхность металлического имплантата от непосредственного контакта с живой тканью, позволяет избежать во многих случаях негативной реакции организма. Здесь следует отметить, что покрытие толщиной в несколько микрон не влияет на физико-механические характеристики имплантата, оно меняет только свойства его поверхности. И это очень важно, т.к. при погружении имплантата в зону дефекта в первую очередь поверхность вступает во взаимодействие с биологической средой, –

Анатолий Ринкевич выразил мнение по поводу современных практикующих разработок и отметил уникальные аспекты авторского решения специалистов лаборатории углеродных наноматериалов ИФМ УрО РАН, –

К покрытиям предъявляются те же требования, что и к материалам медицинского назначения. Покрытие должно быть биосовместимым, т.е. нетоксичным, неиммуногенным, нетромбообразующим, неканцерогенным, нераздражающим, не вызывающим негативную реакцию организма в целом и т.д. Как показали наши обширные эксперименты на животных (доклинические испытания), алмазоподобный углерод обладает всеми этими свойствами. Важным преимуществом осаждаемых нами алмазоподобных углеродных покрытий является то, что 80 % атомов углерода образуют между собой связи, аналогичные связям в алмазе. Именно такие покрытия химически инертны, благодаря чему они длительное время сохраняют свои свойства в условиях биологической среды. Количество «алмазных связей» определяет также и поверхностную энергию покрытия, которая, наряду с шероховатостью, играет первостепенную роль в образовании клеточного слоя.

Что касается шероховатости, были подобраны такие условия осаждения, при которых поверхность покрытия имеет среднюю шероховатость наноуровня, на фоне которой формируются отдельные выступы микронной высоты. Такая двухуровневая шероховатость создает благоприятные условия для адгезии и пролиферации клеток, а также активации факторов, ответственных за остеогенную дифференциацию клеток. Алмазоподобные пленки уменьшают коррозию металлов, снижают вероятность возникновения дистрофических изменений кости в зоне контакта с имплантатом, обеспечивают нормальные условия для развития костной ткани. Они способствуют образованию прочного сцепления кость-имплантат. Все это в совокупности снижает риск развития реакции отторжения имплантатов, а при клиническом применении предполагает более раннюю функциональную реабилитацию пациентов».

Работа специалистов ИФМ УрО РАН проходила совместно с Уральским институтом травматологии и ортопедии им. В.Д. Чаклина (г. Екатеринбург), Уральским государственным медицинским университетом (г. Екатеринбург) и Институтом экологии и генетики микроорганизмов УрО РАН (г. Пермь). Предприятие ООО Нараяма (Москва, Сколково) получило Регистрационное удостоверение Росздравнадзора на дентальный имплантат с покрытием, разработанным в ИФМ УрО РАН. Началось производство имплантатов. Их тестирование проводится в стоматологических клиниках Уральского региона. Как отметил Анатолий Ринкевич, на данный момент проводится «пилотное клиническое исследование по применению титановых пластин с покрытием для оперативного лечения переломов костей предплечья. Исследование разрешено Локальным этическим комитетом. Каких-либо осложнений у пациентов не было выявлено ни во время операции, ни в последующие месяцы наблюдения после нее. К настоящему времени лечение успешно завершено у 6 человек, из них 5 вернулись к профессиональному труду, 1- пенсионер по возрасту. Работа выполняется совместно с Уральским государственным медицинским университетом».

Таким образом, нанокомпозитные структуры с твердой углеродной алмазоподобной составляющей убедительно продемонстрировали особые физико-механические свойства, намеченный спектр функционального предназначения и апробированы in vivo в качестве материала для ортопедических и дентальных имплантатов.

Дальнейшие шаги уральских исследователей направлены на разработку новых газонепроницаемых и антикоррозионных покрытий на основе тройных нитридов переходных металлов (TiAlNbN) и алмазоподобного углерода с улучшенными механическими и трибологическими свойствами. По словам Анатолия Ринкевича, «расчеты механических свойств нитридов переходных металлов, выполненные на основе теории функционала плотности (DFT), показали их перспективность для создания твердых покрытий. Установлено, что гибридизация металлических d и азотных 2p-орбиталей является ключевым фактором, определяющим механическую стабильность и твердость в этих соединениях. Плотная алмазоподобная углеродная прослойка между слоями тройных нитридов улучшит антикоррозионные и барьерные свойства многослойного покрытия в целом. Кроме того, ведутся работы по созданию и исследованию биоактивных антибактериальных покрытий на основе углерода с тетрагональным и тригональным ближним порядком для костно-замещающих имплантатов. Покрытия должны сочетать в себе остеоиндуктивные и антибактериальные свойства. Сочетание таких свойств возможно при наличии в покрытии алмазоподобных структур с преимущественно алмазными связями между атомами углерода и аморфных углеродных кластеров, легированных антибактериальными ионами. Работа ведется совместно с Тюменским государственным медицинским университетом (г. Тюмень)».

![Фрикционный износ в одинаковых условиях однослойного Cr-Al-C покрытия (а) и многослойного [Cr–Al–C)/a-C]20 (б)](/images/a/73a-large.jpg)