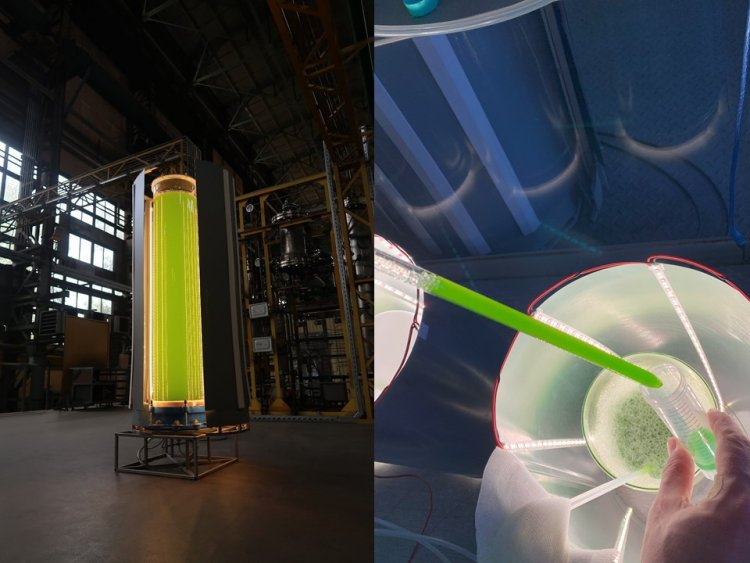

Камера для культивирования микроводорослей. Источник: Михаил Власкин

Ученые выяснили условия, при которых цианобактерию Arthrospira platensis можно использовать в качестве сырья для производства бионефти. Эксперименты показали, что этот микроорганизм быстрее растет при высоких концентрациях углекислого газа (порядка 8%), чем при тех, что характерны для атмосферы (0,035%). Однако в первом случае из того же количества биомассы получается на 23% меньше бионефти, чем во втором из-за изменений в метаболизме цианобактерий. Полученные данные помогут оптимизировать методики производства биотоплива и подобрать наиболее экономически выгодный подход. Результаты исследования, поддержанного грантом Российского научного фонда (РНФ), опубликованы в журнале Applied Sciences.

Промышленное производство и возрастающие потребности в энергетических ресурсах приводят к тому, что природные запасы нефти и газа истощаются. Кроме того, использование этих видов ископаемого топлива приводит к выбросам углекислого газа в атмосферу и загрязнению океанов нефтепродуктами. Поэтому ученые ищут другие, возобновляемые и более экологичные источники энергии. Одна из перспективных альтернатив — биотопливо, которое производится из растительного сырья, например из культур микроскопических водорослей и цианобактерий. Такой способ получения топлива очень удобен, поскольку микроорганизмы быстро растут, обычно нетребовательны к среде для культивирования и, кроме того, в процессе фотосинтеза улавливают углекислый газ, тем самым помогая бороться с его накоплением в атмосфере.

Ученые из Объединенного института высоких температур РАН (Москва), Московского государственного университета имени М.В. Ломоносова (Москва) Российского университета дружбы народов (Москва) с российскими и зарубежными коллегами провели эксперименты по получению биотоплива из культур Arthrospira platensis. Это нитчатая цианобактерия, широко распространенная в субтропических карбонатных озерах. Более ранние исследования показали, что у Arthrospira platensis есть интересная особенность: на скорость ее роста влияет концентрация углекислого газа в среде. При этом при более высоких концентрациях (порядка 8–10%) она растет лучше, чем при низких (2%). Поэтому авторы работы поместили культуру Arthrospira platensis в биореактор объемом 90 литров, к которому была присоединена камера, подающая в среду углекислый газ в постоянной концентрации 8%.

В течение 15 суток цианобактерии росли в биореакторе, после чего их концентрировали (удаляли из культуры лишнюю воду) и нагревали до 330°С. Эти операции позволили получить из Arthrospira platensis жидкое биотопливо и биоуголь. Выход бионефти (доля исходной биомассы, преобразовавшейся в этот продукт) составила около 14%. Это невысокое значение, особенно если учитывать, что при других условиях культивирования — при концентрации углекислого газа в среде не 8%, а всего 0,035% (как в атмосфере) — авторам удалось добиться выхода в 37%. Дело в том, что, хотя большое количество углекислого газа и ускоряет рост Arthrospira platensis, оно меняет химический состав клеток. Анализ показал, что в таких условиях цианобактерия синтезирует на 25% меньше липидов, которые вносят основной вклад в выход бионефти.

Кроме того, авторы проанализировали химический состав полученного биотоплива. Оказалось, что по сравнению с ископаемой нефтью в нем содержались гораздо большие концентрации тяжелых металлов (например, в 90 раз больше железа, в три раза — меди, в 10 раз — молибдена). Это указывает на то, что бионефть из Arthrospira platensis требует дополнительных стадий очистки.

Культивирование микроводорослей и отбор проб для анализа. Источник: Михаил Власкин

«В данной работе мы реализовали путь от выращивания Arthrospira platensis при повышенной концентрации углекислого газа до получения бионефти методом гидротермального сжижения. В дальнейшем мы планируем рассмотреть возможность получения других видов биотоплива из этого типа биомассы. Полученные результаты могут в будущем использоваться при создании полигонов по поглощению углекислого газа и производству ценных продуктов, включая биотопливо», — рассказывает руководитель проекта, поддержанного грантом РНФ, Михаил Власкин, кандидат технических наук, заведующий лабораторией энергоаккумулирующих веществ Объединенного института высоких температур РАН.

В исследовании также принимали участие сотрудники компаний «Лукойл-Инжиниринг», «РИТЭК», «Strata Solutions» и университета Graphic Era (Индия).

Информация и фото предоставлены пресс-службой Российского научного фонда