В ЮФУ разработали «умные» устройства для комплексной оценки качества сварных соединений на основе уникальной интеллектуальной технологии. Созданный прототип программно-аппаратного комплекса уже успел продемонстрировать отличный уровень производительности, высокую точность и достоверность получаемых результатов.

Коллектив ученых Международного исследовательского института интеллектуальных материалов ЮФУ провел цикл исследований, посвященных решению актуальных задач автоматизации и интеллектуализации отдельных рутинных работ на производстве, исполняемых в данный момент человеком-экспертом.

В своей работе исследователи сосредоточились на решении проблем неразрушающего контроля дефектов сварных соединений – это способ выявить дефекты металла без физического вмешательства и нарушения целостности изделия, а также получить данные о структуре материала и его физико-химических свойствах. Такие технологии позволят сократить затраты времени и ресурсов, а также повысить качество проводимых работ.

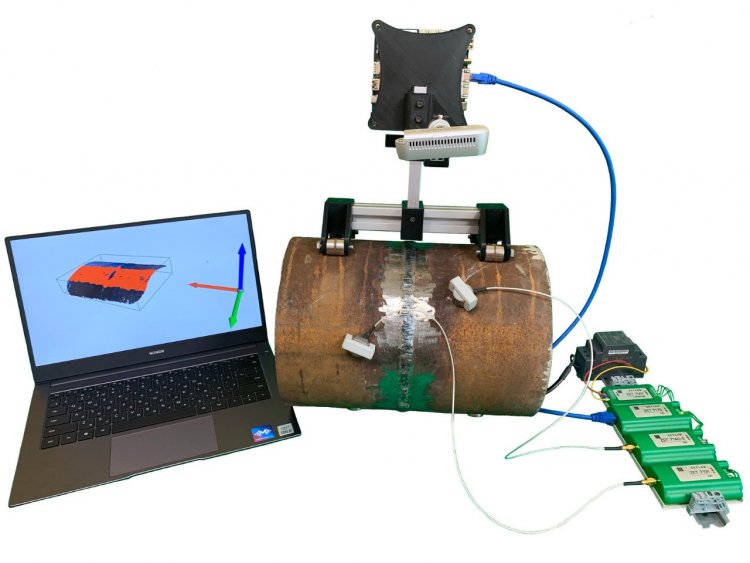

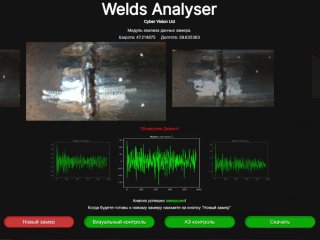

«Наш ключевой результат – интеллектуальная технология оценки качества сварных соединений на основе совместной интеграции мультимодальных данных визуального и акустико-эмиссионного контроля с поддержкой трехмерной реконструкции поверхности тестируемого объекта», – рассказал доцент МИИ ИМ ЮФУ Олег Карташов.

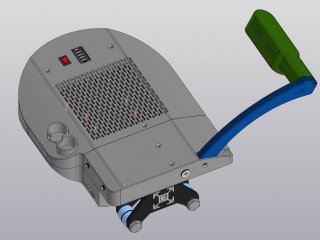

На данном этапе подготовлен программно-аппаратный прототип устройства, реализующего данную технологию. Ученые моделировали продвинутую версию когнитивных функций эксперта, которого заменила вычислительная машина с цифровыми «глазами» и «ушами», значительно превосходящими человеческие.

В процессе разработки были использованы методологические и технологические концепции глубокого обучения, компьютерного зрения, интеллектуального анализа данных, а также устройства умных сенсоров и датчиков.

По словам ученых, первые испытания прототипа показали высокий уровень достоверности и устойчивости, который соответствует, а в некоторых случаях даже превосходит экспертный. При этом для работы требуется лишь номинальное участие оператора. Разработка также получила хорошие отзывы от сотрудников строительной организации, которая помогала проводить испытания.

«Если рассматривать полученные результаты с позиции конечного рыночного продукта или услуги, можно говорить о недорогом, экономичном инструменте, не требующем особой подготовки оператора или особых условий эксплуатации. При этом наш подход выгодно выделяется на фоне большинства аналогов низкой вычислительной сложностью, как следствие, более высоким быстродействием, высокой точностью и достоверностью получаемых результатов», – сообщил Олег Карташов.

На данном этапе ученые планируют продолжить исследования в двух направлениях. Первое посвящено продолжению текущего цикла, где планируется разработка универсального программного инструментария для интеллектуального онлайн-контроля поверхностных дефектов продукции конвейерных производств. Второе – создание сложных кибер-физических систем синтеза и диагностики функциональных наноматериалов, обеспечивающих ускорение процессов открытия новых материалов и внедрения полученных результатов в промышленности.

Результаты исследования опубликованы в журнале Sensors. Участвуя в федеральной программе «Приоритет 2030» (национальный проект «Наука и университеты) ЮФУ в своей программе развития формулирует пять основных стратегических проектов, которые должны ответить на глобальные долгосрочные вызовы, стоящие перед человечеством, страной и миром. Среди них «Экспресс-дизайн материалов» и «Системы управления и гибридный интеллект», активно реализуемые в МИИ ИМ ЮФУ.

Информация и фото предоставлены Центром общественных коммуникаций Южного федерального университета

Фото: личный архив, Олег Карташов