Образцы оксидного покрытия

Исследователи Томского политеха разрабатывают новые керамические покрытия для работы при сверхвысоких температурах — до 2000 °С. Они представляют собой сплав из нескольких элементов, нанесенных методом магнетронного напыления. В перспективе их можно использовать для защиты элементов авиационной техники, подвергающихся воздействию высоких температур. Такие покрытия более стабильные и требуют меньшего расхода материала по сравнению с существующими аналогами. Исследование проводится при поддержке гранта Российского научного фонда.

Сегодня в авиации чаще всего применяются покрытия на основе карбида кремния, боридов гафния и циркония. Они могут работать при температурах в пределах 1700 °С. Исследователи Научно-производственной лаборатории импульсно-пучковых, электроразрядных и плазменных технологий ТПУ создают принципиально новые многослойные покрытия на основе оксидов и карбидов, которые позволят увеличить диапазон работы до 2000 °С.

«Для своей разработки мы заимствовали метод из металлургии, связанный с созданием высокоэнтропийных сплавов. Такой сплав состоит из четырех и более компонентов, взятых в равных пропорциях. Высокоэнтропийные металлические материалы имеют более высокую температурную устойчивость по сравнению с классическими сплавами. Мы используем оксиды гафния, циркония, церия, иттрия. Применение метода энтропийной стабилизации для керамики позволит улучшить ее термические свойства», — комментирует ведущий научный сотрудник Исследовательской школы физики высокоэнергетических процессов ТПУ Сергей Зенкин.

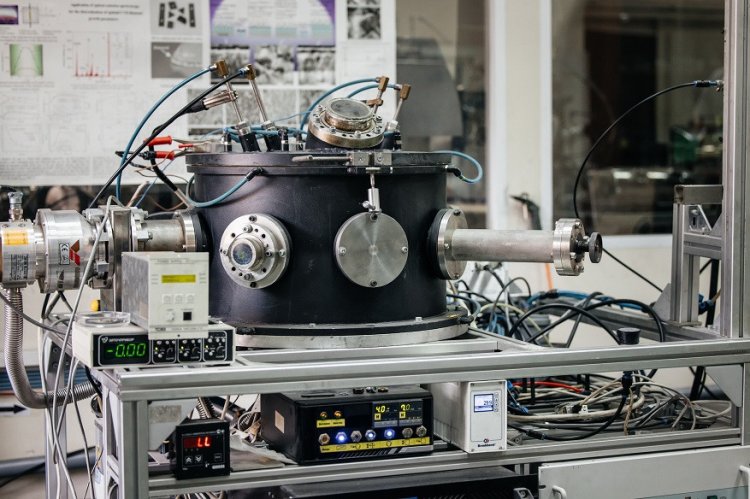

Установка магнетронного напыления для нанесения покрытий требуемого состава

На данном этапе исследования ученые с помощью метода электронной микроскопии и рентгенофазного анализа изучают структуру оксидного сплава для корректировки его многокомпонентного состава. А также отрабатывают параметры магнетронного напыления.

На следующем этапе политехники проведут аналогичные исследования с карбидами этих же металлов.

«Карбиды обладают большей температурой плавления, чем оксиды, но при этом легче окисляются. Мы создаем многослойный материал, представляющий собой оксидные покрытия и карбидную прослойку. Он должен обладать высокой твердостью, устойчивостью к механическим повреждениям и воздействию сверхвысоких температур», — поясняет Сергей Зенкин.

Предполагается, что разработанный политехниками материал будет наноситься на авиационные сплавы на основе никеля и молибдена. Эффективность разработки будет проверяться на третьем этапе исследования.

Источник информации и фото: пресс-служба Томского политехнического университета