Специалисты Тюменского индустриального университета (ТИУ, г. Тюмень) занимаются длительными многолетними исследованиями по изучению свойств оксидного поверхностного слоя и созданию высокопрочных конструкционных материалов из алюминия (металла, обладающего высокими технологическими свойствами). Авторские разработки по упрочнению поверхности алюминиевых деталей, выдвигаемые учеными ТИУ, позволяют поднять уровень надежности работы узлов и агрегатов, изготавливаемых на предприятиях тяжелой промышленности и машиностроения

Высокая электропроводность, отличительные механические свойства, дешевизна и распространение в природных недрах делают алюминий перспективным металлом для промышленных нужд. Уникальность поверхности алюминиевых сплавов позволяет создавать защитное покрытие, так необходимое в изготовлении производственных деталей, агрегатов и узлов промыслового оборудования.

Тюменские специалисты рассматривают альтернативное решение для коррозионной защиты и износостойкости материалов и предлагают усовершенствовать технологии анодирования алюминиевых сплавов за счет озона.

Под руководством Николая Филипповича Коленчина сотрудники лаборатории «Функциональные покрытия» (основанной еще в 80-е годы прошлого столетия, а в начале XXI века реанимированной) Тюменского индустриального университета ведут прикладные исследования по созданию технологий формирования высокопрочных материалов на основе алюминия, используя для этого озонсодержащие растворы, ультразвуковые и механические колебания, вибрации и подвижные варианты катода в острийном исполнении. Сегодня в лаборатории установлено модернизированное инженерно-техническое оборудование, позволяющее полноценно заниматься научно-исследовательской работой (представлено несколько типов генераторов озона, ультразвуковые ванны, вибрационная установка, шлифовальный станок для подготовки образцов, вакуумный насос, компрессор, дистиллятор, микроскопы, мультиметры, система подготовки воздуха, осциллограф, микротвердомер ПМТ-3 и переносные твердомеры и толщиномеры покрытий и др.).

Николай Филиппович Коленчин – доктор технических наук, главный научный сотрудник центра перспективных исследований, по совместительству профессор кафедры материаловедения и технологии конструкционных материалов Института промышленных технологий и инжиниринга Тюменского индустриального университета

Николай Филиппович Коленчин – доктор технических наук, главный научный сотрудник центра перспективных исследований, по совместительству профессор кафедры материаловедения и технологии конструкционных материалов Института промышленных технологий и инжиниринга Тюменского индустриального университета (г. Тюмень) – рассказал, в чем выгодное отличие применения алюминия при создании технологий повышения эксплуатационных свойств деталей, каковы отличительные преимущества оригинальной оксидной технологии поверхностного упрочнения алюминиевых сплавов и в какой отрасли знания используются результаты исследований ученых ТИУ.

«Прикладная наука ориентируется на конечный результат, позволяющий создавать изделия с новыми свойствами или улучшать свойства в процессе их эксплуатации. Долговечность работы изделия во многом зависит от состояния поверхностного слоя и способности противостоять факторам агрессивного воздействия. Повышенная износостойкость, сопротивляемость коррозии – это важнейшие показатели работоспособности большинства узлов и механизмов. В техническом задании на разработку технологий упрочнения поверхности материалов обязательным условием должно быть и соблюдение экологических регламентов, снижение себестоимости и веса продукции.

Алюминий является одним из ярких представителей в части реализации возможностей и свойств этого металла. Легкость, хорошая обрабатываемость, нетоксичность, устойчивость к искрообразованию и возможность выращивать на своей поверхности защитную пленку обозначают к нему интерес исследователей. Вопрос в другом, каким путем каждый разработчик идет для достижения цели. Объектами исследований в большей степени является транспорт – самолеты, автомобили, где количество деталей на основе алюминия составляет основу. Часть из них периодически требует ремонта, часть деталей имеет ресурс ниже срока службы машины и требует обязательной замены. Это вовсе не значит, что механизмы, состоящие из стали или чугуна, являются исключением. Нет необходимости доказывать конкурентоспособность алюминия железоуглеродистым сплавам», – считает Николай Коленчин.

Высокопрочные материалы создаются на основе алюминия, потому что он один из уникальных металлов.

По замечанию ученого ТИУ, «во-первых, это связано с его свойствами, которые заложены природой изначально. Тепло- и электропроводность, низкая плотность, технологичность, нетоксичность. Но в большей степени его уникальность определяется способностью перевоплощаться. Он активен настолько, что в чистом виде его в природе нет. Его амплуа: быть в союзе либо с кислородом, либо с водой. По 10-балльной шкале Мооса алюминий находится где-то с краю таблицы, с показателем 2.5-3, но породнившись с кислородом, он получает новое имя «корунд» и поднимается по твердости на вторую строчку, пропуская вперед себя только алмаз. Среди металлов запасы алюминия в природе самые большие: по разным оценкам его содержание в земной коре около 8%. Серый на вид, а одежде оксида – это драгоценный металл рубин или сапфир, Al2O3.

Естественная одежда алюминия – оксидная пленка, имеет очень малые размеры и спасает его только от дождя. Первым, кто сшил для него «толстую одежду», был наш соотечественник, профессор Казанского университета Николай Петрович Слугинов, и это произошло порядка 150 лет назад. Проводя опыты с алюминием в растворах серной кислоты при наложении постоянного тока, ученый обнаружил, что естественная оксидная пленка (1-3 нм) начала расти и увеличилась более, чем в тысячу раз. С тех пор мировое научное сообщество приложило немало усилий, изощряясь в путях свершения главного события – соединения алюминия с кислородом и образования оксида на поверхности этого металла и его сплавов».

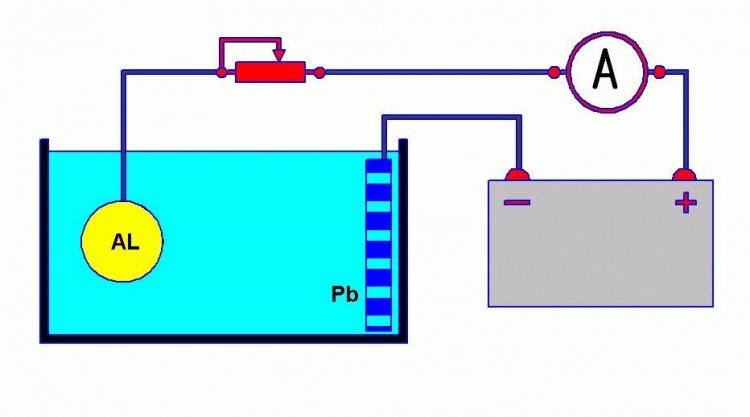

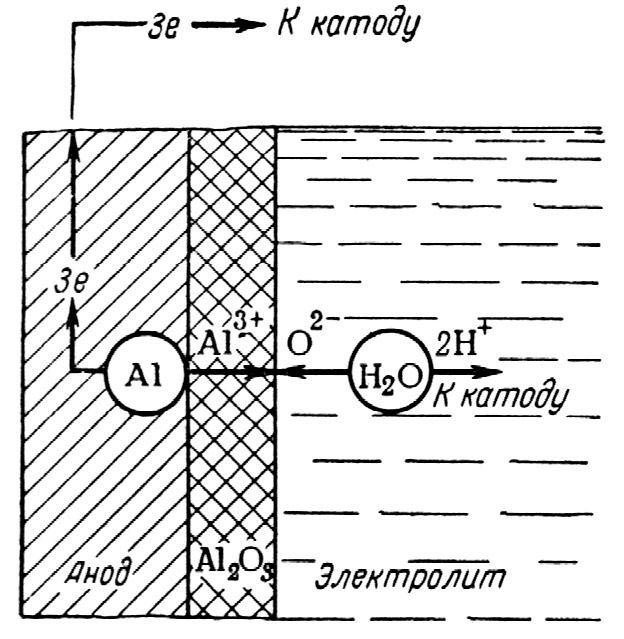

Элементарная электролитическая ячейка в виде двух электродов, опущенных в водный токопроводящий раствор на основе кислот, солей и щелочей.

Николай Коленчин подробно пояснил, как происходит процесс такого образования: «Положительный полюс подключают к алюминию, отрицательный к плоской свинцовой или стальной нержавеющей пластине. Оксид, в отличие от алюминия, диэлектрик, и этот факт является своего рода ограничителем по толщине образованной пленки. В настоящее время предельный для всех придуманных способов выращивания слой толщиной около 400 мкм. Но этого достаточно, чтобы изделие из алюминия в оксидном наряде могло работать в условиях контакта с агрессивной средой, обладая диэлектрическими свойствами, антикоррозионной стойкостью, большим сопротивлением износу. Способов добиться требуемых результатов придумано очень много. Характер пропускаемого тока, кроме постоянного, может быть переменным или импульсным. Приложенное напряжение отвечает за гарантию пробоя и может достигать значений 600 В, когда зримо можно увидеть на поверхности дуговые разряды в процессе роста оксида. Состав среды настолько разнообразен, поэтому целесообразно назвать самые распространенные кислоты, на основе которых могут формироваться различные по составу прекурсоры: серная, фосфорная, щавелевая, хромовая. Кроме кислот рабочий раствор представляют щелочи.

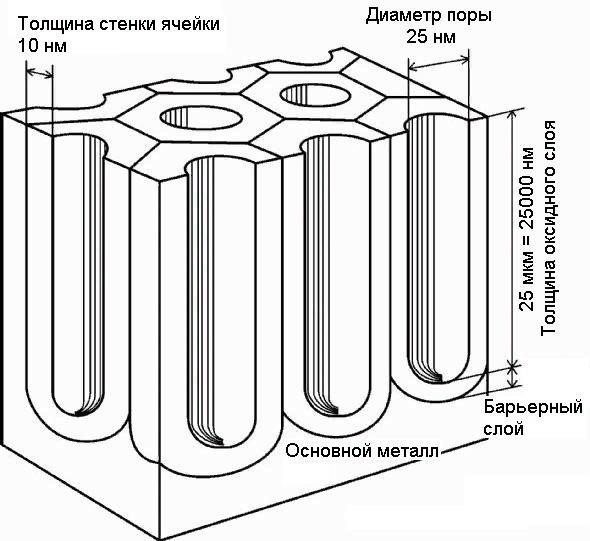

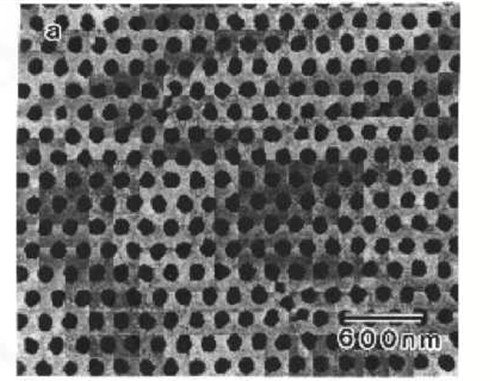

На какие параметры электрохимического процесса оксидообразования влияют перечисленные факторы? Для этого нужно заглянуть внутрь образованного оксида. Морфология пленки получается двух форматов: 1) с четко ориентированной структурой в виде шестигранных призм с отверстием в середине; 2) не имеющей строгой организации.

Ячеистая организованная структура оксида алюминия.

Взято из открытых источников

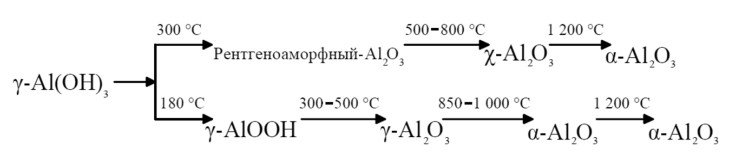

Решающее значение при формировании структуры оказывает напряжение. При усредненных значениях напряжения в 100В мы получим организованную структуру. При последовательном повышении напряжения на поверхности появятся искры, микроразряды или дуговые явления как результат пробоя формирующегося диэлектрического слоя. Характер разряда будет определять глубину «воронки» с разрушением структуры. Оксид формируется в несколько модификаций, а фаза определяется температурой внутри поры. Условно переход одной фазы в другую можно представить следующим образом:

Температурные этапы фазовых превращений от низших оксидов к высшим.

(Калинина А.М. О связи между структурой и характером термических превращений различных соединений окиси алюминия // Химия и технология глинозема: тр.IV Всесоюз. совещ. Новосибирск: Наука, СиБ.отд.,1971, С. 360-369)

При анодировании в безискровом режиме формирование оксида происходит за счет Джоулева тепла, выделяющегося на дне поры. Но его недостаточно для формирования стабильной фазы α–Аl2О3 или корунда. Температура определяет и уровень кристаллизации оксида. Поэтому при оксидировании в режиме микродуги или дуги температура в канале пробоя соответствует температуре перехода рентгеноаморфного оксида в кристаллический.

Процесс взаимодействия алюминия с кислородом характеризуется двумя скоростями: скорость образования и скорость растворения оксида. При этом должно соблюдаться их гармоничное соответствие. За это отвечают анионы электролита и температура раствора. При низковольтном оксидировании требуется обильное охлаждение для уменьшения градиента температуры в порах при выделении Джоулева тепла. Поэтому для сдерживания скорости травления оксида процесс ведут при температурах от 0 до 10 ◦С. Другой путь для регулирования роста скорости травления – подбор химического состава электролита.

При наложении высоких напряжений характер тока с постоянного переходит в импульсный и разогрева детали нет. Процесс реализуют при комнатных температурах. Условием для взаимодействия алюминия и кислорода является необходимость их активации. Алюминий активируется легко. По данным разных источников в реакции с кислородом участвует только четверть катионов алюминия, а три четверти уходит в раствор.

Откуда появляется активный кислород или доноры кислорода? В настоящее время нет однозначного ответа на механизм взаимодействия. Однако большинство исследователей уверено, что активный кислород появляется в результате гидролиза воды или ее термолиза в момент пробоя пленки с образованием гидроксил-ионов или непосредственно атомов или ионов кислорода. Кроме воды в растворах есть и кислород кислотных анионов. В участии доноров кислорода (кислотный остаток) в процессе оксидообразования уверена другая часть ученых. Однозначного ответа до сих пор нет. Однозначно другое, что без энергии активации появление того или другого вида активного участника процесса не обойтись: ионизация молекул воды H2O H++OH-; образование гидроксида металла Al3+ + 3OH- Al (OH)3 и частичное или полное обезвоживание полученного гидроксида 2Al (OH)3 2HAlO2 +2H2O Al2O3+H2O».

Схема ионизации алюминия и кислорода.

Какие в отечественной науке практикуются технологии (или являются общепризнанными) по созданию поверхностного упрочнения алюминиевых сплавов? В чем новизна вашей разработки?

«Чтобы не обидеть всех коллег, занимающихся разработкой технологий оксидообразования, надо понимать конечные цели. Сегодня наноразмерная матрица может служить в качестве мембраны или формой получения наноразмерных материалов. Интерес вызывают и диэлектрические поверхности на основе оксида. Антикоррозионные пленки, износостойкие поверхности – все это отдельные способы выращивания, предполагающие свою среду, температурные и электрические режимы, источники тока. Основной способ разработан давно: это электрохимический процесс. Условно его можно разделить на безискровой (при напряжениях до 100-150В) и режим пробоя (с образованием искр, микроразрядов и дуговых разрядов). Не могу умалять заслуги каждого разработчика, потому что это взаимосвязанные звенья одного пути, где каждый внес свою лепту.

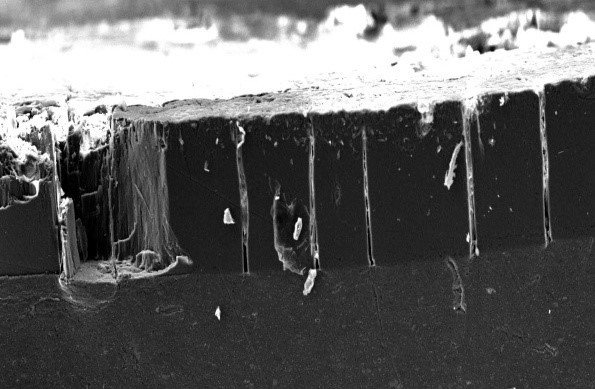

Наш вклад определен использованием озона как экологически чистого источника активного кислорода в процессе оксидообразования. Не меняя химического состава рабочей среды, используя акустические и гидравлические формы возмущения, а также форму ответного электрода, были получены оксидные покрытия со структурой, фазовым составом и морфологией, отличные от классического варианта. Данные изменения улучшили и эксплуатационные свойства поверхности (см. на Рис. 1 изменение структуры при оксидировании в озонсодержащем сернокислом электролите). Наряду с наноразмерной сотовой матрицей формируются большие мегаканалы как результат термодинамического влияния озона на механизм роста оксидного слоя.

Рисунок 1. Оксидная пленка на сплаве Д16 (95-кратное увеличение) с образованием крупных нитевидных каналов, при плотности тока 5А/дм2 и пропускании 5 мг/л озона в составе воздушной смеси.

Исследования Н. Ф. Коленчина (снимки из архива автора)

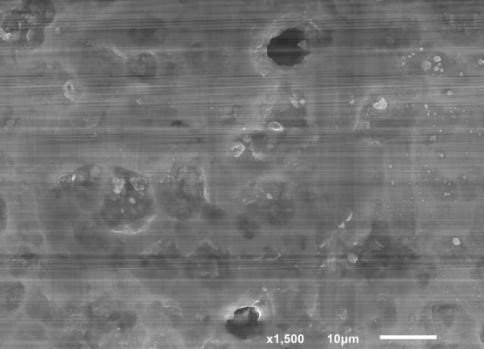

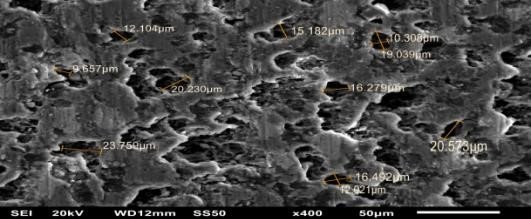

Поверхность оксида, сформированного в ультразвуковом поле в режиме кавитационных взрывов (см. Рис. 2). Морфология оксида представляет собой сотовую наноразмерную структуру с формированием бокалообразных мегапор как результат термодинамических реакций в приэлектродной области.

Рисунок 2. Размеры каверн на анодной поверхности, сформированной в ультразвуковом поле при озоновоздушном барботировании электролита.

Исследования Н. Ф. Коленчина (снимки из архива автора)

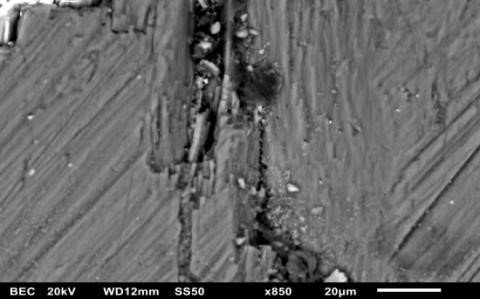

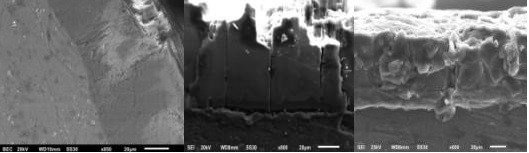

Процесс роста оксида в динамике при вибрации анода с частотой 200Гц (см. Рис. 3). Через 15 минут процесса происходит нарушение целостности пленки. Последующие 10 минут характеризуются блочным делением целостности и дальнейшее заращивание с образованием торосовой структуры покрытия»,– обозначил ученый ТИУ.

Рисунок 3. Фрагменты формирования оксида с определенной периодичностью при вибрации анода с частотой 200Гц.

Чем принципиально отличается ваш подход в погоне за улучшением процесса оксидообразования?

«Если рассматривать электролитическую ячейку со всеми элементами и влияющими факторами как одно целое, то изменение любого параметра отразится на других элементах системы: температура потянет за собой агрессивность раствора; изменение тока связано с температурой в поре и агрессивностью анионов; напряжение обеспечивает активацию ионов, но меняет «скелет «оксида» и т.д. Мы предложили активировать кислород на стороне, вне контура электролитической ячейки и доставлять его в приэлектродную зону уже готовым к взаимодействию. Для этого мы взяли самый простой состав электролита на основе серной кислоты, самый легкий вариант электрических режимов и стандартную температуру раствора. При помощи генератора озона получили активную порцию кислорода и доставили его к месту взаимодействия. Озон является сильнейшим окислителем, это неустойчивое соединение, которое распадается на атомарный кислород, не менее активный, чем озон. В итоге, мы получили идеальный вариант активации, не меняя энтальпии замкнутого контура электролитической ячейки. На чем отразилось использование нашей схемы? На скорости образования оксида, которая выросла в 1.5 раза. Изменилась структура пленки: на фоне наноразмерных шестигранных ячеек появились крупные мегаканалы. Появилась кристаллическая фаза оксида. Это был первый шаг.

Второй шаг был направлен на увеличение эффективности процесса с использованием озоновоздушной смеси. Первый шаг показал, что в процессе участвует только растворенный в электролите озон. Поэтому появилась необходимость увеличить растворимость газа и для этого был предложен вариант наложения акустической волны в жидкости в режиме формирования кавитационных взрывов мелких пузырьков газа с выделением большого количества энергии в момент схлопывания пузырька. Это увеличило растворимость озона и отразилось на формировании формы поры, уровне кристаллизации пленки и, соответственно, твердости сформированного оксида. Форма поры из цилиндрической превратилась в бокалоподобную. Такая пора, заполненная маслом, является прекрасным хранилищем смазывающего материала при контактном варианте трущихся деталей с огромным ресурсом по износостойкости.

Третий шаг был связан с знакопеременной подвижностью анода или катода, максимально приближенных друг к другу. Другими словами, один из электродов вибрировал с определенной частотой, создавая условия возникновения гидравлической кавитации в приэлектродной области. В механизме формирования оксида появился этап разрушения оксидного слоя с последующим зарастанием трещин. Сформировалась торосовая морфология структуры наподобие осеннего льда, застывшего при движении.

И последнее решение, предложенное нами для улучшения процесса оксидообразования в озонсодержащих электролитах, изменение традиционной формы катода с плоской на игольчатую или острийную. Поводом послужила теория концентрации энергии на острийной части электрода, используемого в атомно-силовых микроскопах. Что нам это дало? Мы не увеличивали силу тока, напряжение, а просто сконцентрировали плотность заряда на острие электрода и максимально приблизили к аноду. Чтобы предотвратить выжигание материала анода, придали вращение острийной части сборного катода из тонкой проволоки. По рисунку формирования структуры и фазового состава был сделан вывод о векторном распределении плотности электронного потока по ходу движения электрода», – дал детальное объяснение Николай Коленчин.

Чем подтверждена надежность и эффективность предлагаемой вами технологии анодирования из алюминиевых сплавов?

«Все методы исследований и испытаний проходили по стандартным методикам. Кроме лабораторных исследований, оксидные покрытия были сформированы на поверхности реальных деталей масляных насосов, бензонасосов, насосов для перекачки грунтовых вод и прошли производственные испытания, которые показали улучшение эксплуатационных свойств», – уточнил ученый.

Кто является потенциальным заказчиком вашей оксидной технологии поверхностного упрочнения алюминиевых сплавов? Где-то уже апробированы предлагаемые решения?

«Одна из технологий упрочнения внедрена на заводе автотракторного электрооборудования на участке по производству бензонасосов. Проблема массового внедрения в настоящее время заключается в малых объемах выпускаемой продукции и сервисного обслуживания. Создавать участок для упрочнения 10-15 деталей порой невыгодно. Рынок формирует спрос на сервисное обслуживание, и время создавать двигатели-«миллионники» сейчас не совсем выгодно. Но думаю, что скоро все станет на свои места благодаря элементарной конкуренции производителей», – сообщил тюменский исследователь.

Над чем ваш коллектив сейчас работает?

«Замахнулись на преодоление барьера толщины, который мог бы поменять статус оксида из покрытия в отдельно выращенный конструкционный материал. Это возможно, когда толщина слоя будет более 2 мм. Пока есть модель процесса и идея для реализации эксперимента. Кроме того, мы усовершенствовали схему острийного катода и создаем экспериментальный вариант установки. Эти шаги нам позволят управлять процессом оксидообразования для создания новых материалов и покрытий», – планирует Николай Коленчин.

Итак, модификационная технология сибирских ученых, направленная на улучшение механических и эксплуатационных свойств упрочненного слоя алюминиевого сплава, служит альтернативным решением актуальных прикладных задач.

Фото слайд