Напечатать полноценный человеческий орган так, чтобы вживить его, заменить, например, сердце или печень, сейчас невозможно. Ни в России, ни за рубежом технологии не доросли. Ближайшая цель – доступная для общества печать отдельных фрагментов органов или тканей.

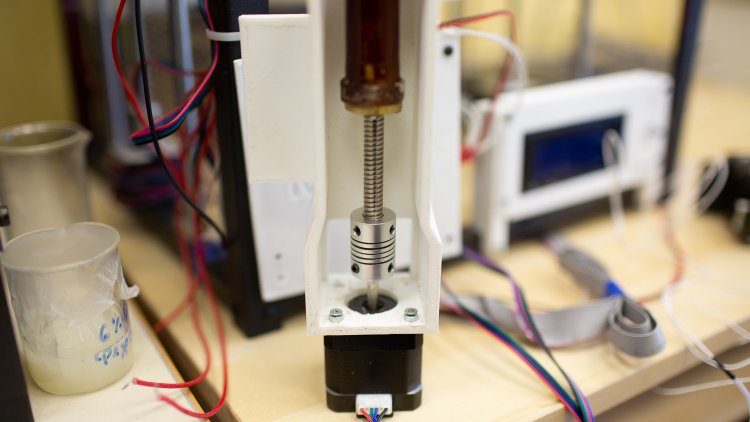

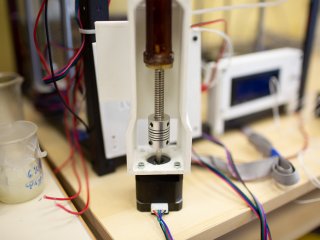

Фрагмент усовершенствованного в РХТУ 3D-принтера

Фото: Андрей Луфт / «Научная Россия»

Один из методов – использование аддитивных технологий – 3D печати - с применением материалов, которые содержат живые клетки. «Это сложный путь. В результате печати возможен стресс клеток и, соответственно, изменение их жизнедеятельности и функций», – рассказывает профессор, заведующая кафедрой химического и фармацевтического инжиниринга РХТУ им. Д. Менделеева Наталья Меньшутина.

Молодые специалисты в РХТУ идут по другому пути – созданию матриксов. Это пористые каркасы нужной формы, в которые внедряют конкретные клетки, после чего проводится трансплантация в организм. Проходит время, и пористый каркас разрушается – когда клетки закрепятся в организме в нем уже нет необходимости. Матриксы, полученные с использованием разрабатываемой технологии, могут быть использованы в биотехнологических процессах с целью повышения производительности и эффективности. Кроме того, перспективно использование матриксов со сложной геометрией в качестве высокоэффективных имплантатов. Перспективную технологию исследуют во многих странах и актуальный вопрос: кто первый сможет достичь результатов, которые можно распространить во врачебной практике.

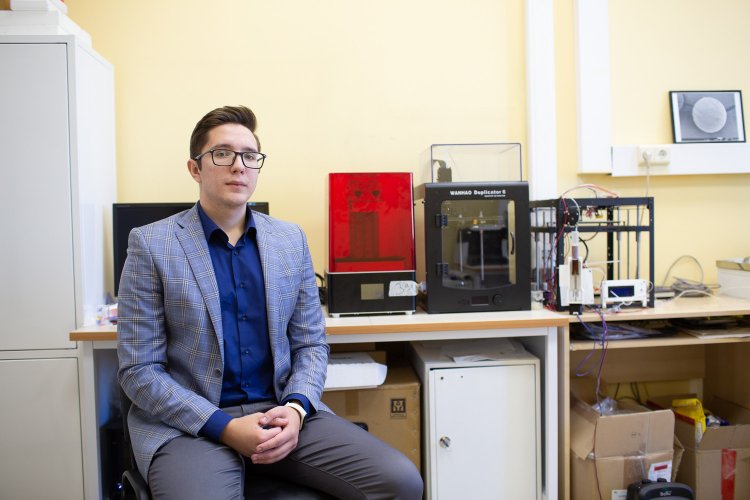

В лаборатории РХТУ

Фото: Андрей Луфт / «Научная Россия»

Материал

Вживленный матрикс должен быть биосовместимым с организмом, не вызывать иммунную реакцию. При этом со временем биодеградировать – растворяться без остатка, и быть доступным при производстве.

В РХТУ для создания матриксов используют материал на основе альгината натрия – этот материал получают из бурых водорослей, например Ламинарии сахаристой, которая известна как «морская капуста». Технология доступна, отработана и безопасна: альгинат натрия используют в пищевой промышленности как загуститель и стабилизатор, и в медицине в качестве антацида – лекарства для лечения кислотозависимых заболеваний.

Материал на основе альгината натрия получается максимально легкий после сушки, с пористостью до 95%. И подходит для изготовления матриксов с заданными параметрами: не вызывает иммунной реакции, и со временем растворяется: «Нам было важно подобрать и концентрацию самого альгината натрия в растворе, и оптимальную концентрацию сшивающего агента. Мы использовали классический вариант сшивки с помощью ионного взаимодействия, называемой cross-link, с помощью хлорида кальция. В раствор альгината натрия вводится хлорид кальция. Подбирая различные составы, мы варьировали вязкость и, в зависимости от подобранного состава, материал по-разному проявлял тиксотропные свойства», – рассказал о составе материала для изготовления матриксов кандидат технических наук Павел Цыганков.

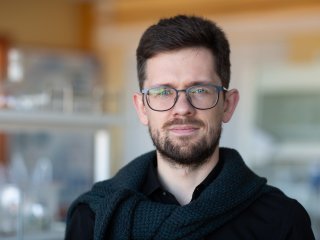

Павел Цыганков

Фото: Андрей Луфт / «Научная Россия»

В классической схеме 3D-печати пластиком нить материала разогревается, становится эластичной, и в таком состоянии слой за слоем формирует деталь, твердея при остывании. При биопечати нужны новые подходы, в частности тиксотропные свойства материала – это особенность материала — становиться менее вязким, под механическим воздействием, и сгущаться в состоянии покоя. То есть при продавливании субстанция становится достаточно жидкой, чтобы пройти через сопло экструдера (продавливающего устройства) гелевых материалов, но густеет и не растекается, оказавшись на поверхности, где формируется изделие. Можно накладывать слой за слоем.

Не только тиксотропные свойства определяют пригодность материала для процесса трехмерной печати. Особое внимание стоит уделить свойствам конечного изделия. Изучая требуемые свойства, проводят исследования по получению различных композиционных материалов для реализации процесса трехмерной печати. «Мы исследуем различные комбинации материалов, чтобы повысить выживаемость клеток на этих носителях или придать необходимые свойства. Например, кровеносные сосуды должны быть эластичными и иметь определенный коэффициент растяжения и сжатия.

Мы пришли к получению композиционных материалов альгинат-желатин и альгинат-хитозан, чтобы добиться необходимого показателя растяжения и сжатия. Материалы на основе альгината желатина достаточно упругие для производства изделий. Сейчас мы подбираем концентрации, чтобы печатать этим материалом», – отметил сотрудник кафедры химического и фармацевтического инжиниринга Андрей Абрамов.

Андрей Абрамов

Фото: Андрей Луфт / «Научная Россия»

Принтер

В небольшой лаборатории РХТУ Павел Цыганков и Андрей Абрамов работают с 3D-принтером Flyingbear p905. Впрочем, от основного аппарата осталась только база – каркас, направляющие и механизмы для передвижения головки принтера, поверхность, на которой формируется изделие. Остальные элементы – продавливающее устройство и сопла для экструдера разных диаметров – поставили новые.

Заменили и программную часть принтера – новый софт контролирует все действия 3D-принтера: скорость подачи материала, устройство экструдера, параметры перемещения каретки. Все, что годилось для печати пластиком не подходит для работы с новыми материалами. Неправильный подбор скорости нанесения слоев или силы продавливания сырья – и материал будет либо растекаться, либо закупорит сопло экструдера. Между собой молодые ученые называют состав, которым печатают матриксы чернилами, хотя нравится это не всем – «гелевые материалы для печати» звучит солиднее.

Напечатанные заготовки отправляют в сушку. После гелевой печати объект получает сформированную структуру, но в его порах остается жидкость. Важно извлечь жидкость, но сохранить нанопористую структуру. Для этого используют сверхкритическую сушку, которая позволяет избежать образования менисков внутри пор. В гидростатике мениск – это искривление поверхности жидкости при её соприкосновении с поверхностью твёрдого тела. При сверхкритической сушке капиллярные силы не сдавливают поры и структура изделия не разрушается.

«Классическая тепловая сушка, например, сухофруктов – при таком методе первоначальная структура разрушается: под действием капиллярных сил поры сжимаются и материал становится жестким, в итоге сухофрукты деформируются. Чтобы этого избежать мы используем сверхкритическую сушку, сверхкритический диоксид углерода. Он смешивается с растворителем внутри пор геля и постепенно извлекается. После того, как мы сбрасываем давление, сверхкритический диоксид углерода внутри пор переходит в газообразное состояние и мы получаем сухие объекты», – говорит о процессе Павел Цыганков.

Сопла экструдера

Фото: Андрей Луфт / «Научная Россия»

Напечатанные образцы матриксов

Фото: Андрей Луфт / «Научная Россия»

Перспективы

Есть оборудование для 3D-печати. Есть материал, с которым принтер может работать, выпуская подходящие по качеству матриксы. Впереди – исследования перспектив разработки совместно с институтами-партнерами, которые уже запущены.

О результатах первичных испытаний по насыщению изготовленных матриксов в РХТУ пока не рассказывают – да, работа идет, и определенные достижения есть. Но окончательно публиковать информацию не спешат, нужно время. По оптимистичным прогнозам, через год с лишним рассчитывают начать эксперименты с вживлением матриксов на животных, но это дорогие эксперименты, точно говорить, когда начнутся исследования пока нельзя.

Заведующая кафедрой химического и фармацевтического инжиниринга РХТУ им. Д. Менделеева Наталья Меньшутина говорит, что в целом достижения в области медицинских аддитивных технологий общество увидит с опозданием – многие разработки направлены в оборонный сектор, технологии закрыты для масс. Но перспективы есть, и возможность их практического применения можно оценить уже сейчас, печать тканей и фрагментов органов – прямой путь к глубокой персонализированной медицине.

«Сегодня проходят операции по замене сердечных клапанов. Эти сердечные клапаны либо берут у свиней и вживляют после очистки, либо берут от доноров. В нашем университете разрабатывают сердечные клапаны на основе биополимеров – такие клапаны уже стоят у нескольких человек. Поэтому можно заменить отдельные части сердца, но можно ли заменить сердце целиком – покажет время. Сегодня ученые сходятся во мнении, что самый сложный орган – это печень: она пронизана различными по размерам сосудами, и это очень сложно повторить при искусственном создании органа. Хотя сегодня информационные технологии позволяют с помощью компьютерной томографии перевести орган человека в компьютерное 3D-изображение. А значит, его можно и напечатать. Думаю, что к печати сердца все будут прорываться», – отмечает Наталья Меньшутина.

Наталья Меньшутина

Фото: Андрей Луфт / «Научная Россия»

«При протезировании человеческих тканей и фрагментов органов нужна персонализированная медицина. У каждого человека своя геометрия внутренних органов и тканей. На основе медицинских исследований, компьютерной томографии и МРТ создается модель определенного органа или ткани. Объясню на примере сосуда – можно выявить участок, наиболее подверженный деформациям, образованию аневризмы, разрушению стенки сосуда, которое ведет ко внутреннему кровоизлиянию. Вычисляя эти участки методами математического моделирования, можно напечатать и заменить именно их», – рассказывает Павел Цыганков.

Это перспективы и сейчас неясно насколько далекие. Но опытный образец участка сонной артерии конкретного человека, подверженный риску аневризмы, уже перевели в математическую модель и напечатали с учетом личностной геометрии. Сейчас его исследуют на цитотоксичность и подходящие механические свойства.

«Аддитивные технологии – это самый перспективный путь к персонализированной медицине. Пока ни одна технология не позволяет так быстро перейти от прототипа к готовому изделию. Нет необходимости в промежуточных компонентах, например, в создании форм, которые используют при формовании», – говорит Андрей Абрамов.

Напечатать полноценный человеческий орган пока невозможно. Технологии не доросли. По крайней мере, нет системы, которая для этой цели объединила бы все достижения материаловедения, химии, биологии, физики, математики и компьютерного моделирования, включая их специфические отрасли. Но исследования, которые показывают перспективность подхода есть и, может, со временем появится полноценный термин «Аддитивная медицина».