В Наноцентре Национального исследовательского Томского политехнического университета (ТПУ) разработали способ изготовления разнообразных функциональных изделий из прочной и ударновязкой нанокерамики, применив для прессования сухих нанопорошков пресс-формы специальной конструкции — ультразвуковые или коллекторные — вместо жидкофазных химических методов. При такой технологии производства «дым» из наночастиц упаковывается равномерно даже в изделиях сложной геометрии, материал спекается без дефектов, с высокой прочностью и стопроцентной плотностью. Такими способами можно изготавливать керамические бронезащитные пластины для военной и специальной техники, повышать прочность пуленепробиваемых стекол, радиационную стойкость защитных корпусов электроники космических аппаратов, регулировать цвет новейших источников света.

О последних разработках функциональной нанокерамики нам рассказал доктор технических наук, профессор, заведующий кафедрой наноматериалов и нанотехнологий ТПУ, директор Наноцентра ТПУ Олег Леонидович Хасанов.

— Олег Леонидович, когда в ТПУ начались исследования нанокерамики?

— Исследованиями нанопорошков мы занимаемся с 1980 г., то есть

более 35 лет. Тогда еще даже не было термина

"наноматериалы" и такие порошки назывались

ультрадисперсными. Следует отметить, что в СССР исследования

ультрадисперсных сред проводились уже с 1950-х гг., когда в

рамках атомного проекта были разработаны сверхтонкие

фильтры для разделения газовых молекул разного диаметра.

Актуальность разработок нанотехнологий во всем мире связана

с уникальными свойствами наноматериалов. Наноструктуры отличаются

от привычных материалов тем, что в них доля атомов на

поверхности сопоставима с долей атомов в объеме. В молекулах все

100% атомов находятся на поверхности, в обычных

материалах атомов на поверхности — доли или единицы

процентов, а наноматериалы занимают промежуточный уровень

между молекулами и крупнокристаллическими материалами. Именно

поэтому свойства наноматериалов определяются поверхностью, в

отличие от обычных материалов, в которых свойства зависят

от состояния атомов в объеме. Мы занимаемся

разработкой объемной нанокерамики для разнообразных изделий

с самыми разными размерами (отнюдь не нанометровыми!), но

структурные элементы в такой керамике (зерна) должны

сохранять наномасштабный уровень для обеспечения лучших свойств.

Техническая нанокерамика применяется абсолютно во всех отраслях

промышленности: в электронике, средствах телекоммуникации,

атомной, авиакосмической, автомобильной технике, в медицине и

многих других областях.

В 1980-х гг. нами была создана установка по электрическому взрыву

проводников для получения сверхтонких порошков металлов. Мы

проводили исследования их свойств, поверхностной

активности. На основе этих работ на физико-техническом

факультете ТПУ (тогда ТПИ) в 1988 г. была создана

лаборатория по разработке керамических высокотемпературных

сверхпроводящих (ВТСП) материалов. Мы участвовали в

выполнении республиканской научно-технической программы по

ВТСП, которая действовала до 1991 г.

В 1990-е гг. мы искали варианты применения наших разработок:

заключали договоры с заинтересованными предприятиями атомной,

кабельной, автомобильной промышленности, писали заявки на гранты,

когда появилась система поддержки научных групп через

фонды. В конце 1990-х гг. выполнили несколько контрактов с

фирмами из Южной Кореи, установили партнерские отношения с

Ульсанским университетом фирмы Hyundai.

В 1996 г. на базе лаборатории был создан Научно-исследовательский

центр перспективных и нетрадиционных технологий

"Спектр" (НИЦ «Спектр» ТПУ). На этом этапе мы стали

разрабатывать технологии изготовления из нанопорошков изделий

различных функциональных назначений: из пьезо-, сегнето-,

диэлектрической керамики для электроники и средств сотовой связи;

многих типов конструкционной керамики для атомной техники,

машиностроения и т.д. А десять лет назад, в 2007 г., НИЦ

«Спектр» был преобразован в Наноцентр ТПУ, на базе которого в

рамках национального проекта «Образование» была создана

кафедра наноматериалов и нанотехнологий. Сейчас центр

оснащен современным нанотехнологическим и аналитическим

оборудованием, обеспечивающим полный цикл исследований и

разработок объемных изделий заданной

формы из нанокерамики и нанокомпозитов различных составов:

характеризацию порошков, их формование и спекание различными

методами, включая искровое плазменное спекание

(быстрое спекание с одновременным прессованием для

сохранения наноструктуры в изделиях), тестирование

физико-механических свойств изделий.

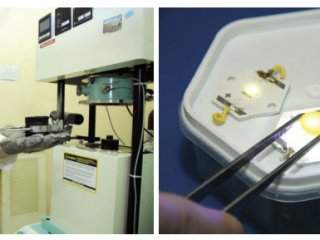

Наша опытно-технологическая линия состоит из растрового и

просвечивающего электронных микроскопов, атомно-силовых

микроскопов; рентгеновского дифрактометра; приборов для

определения дисперсности частиц, пористости, удельной

поверхности материалов; прессового

оборудования; ультразвукового оборудования; вакуумных и

атмосферных печей для спекания, установки спаркплазменного

спекания; высокотемпературного дилатометра; нано- и

микротвердомеров; установки испытаний прочности и др.

— Какой метод производства нанопорошков вы предложили?

— Нанопорошки мы не делаем, мы либо покупаем их на рынке, либо

нам их предоставляют заказчики изделий. Мы предложили новый

метод формования сухих нано- и микродисперсных порошков

для равномерно плотной упаковки частиц даже в

прессовках сложной геометрии. Наночастицы — это дым,

подобный дыму костра или саже. И из этого дыма нужно

произвести изделия, причем строго заданной геометрии и с

нужными свойствами, для применения в электронике, авиакосмической

промышленности, автомобилестроении, в других отраслях.

Обычно порошки смешивают с жидкими компонентами, которые образуют

смесь — шликер, и отливают из этой суспензии некую форму.

Однако затем этот жидкий компонент перед окончательным

спеканием нужно удалять, поскольку он может внести примеси в

изделие, а в процессе отжига может создаваться зарытая

пористость. Это может стать причиной коробления,

растрескивания изделий, то есть дефектов и

брака. Традиционные шликерные технологии применяются

потому,

что необходимо снизить силы трения между частицами порошка.

Нанопорошки имеют особенно высокую удельную поверхность, и

при попытке их сформовать возникает сильное межчастичное и

пристенное трение, что не позволяет равномерно «упаковать»

частицы в заданную форму: обязательно где-то возникают области с

большей или меньшей плотностью. Это влечет за

собой появление дефектов при спекании изделий —

если они неравномерно спрессованы, то и спекаются

неравномерно по объему.

Поэтому мы решили отказаться в технологии от примесных

пластификаторов и связок. Метод, разработанный в ТПУ, основан на

применении ультразвукового воздействия в

процессе прессования сухих полидисперсных порошков. То

есть одновременно с прессованием на прессформу оказывает

воздействие ультразвук, что помогает снизить трение между

частицами (вместо жидкого пластификатора), и это

способствует равномерному распределению плотности по

всему объему изделия даже сложной формы. Сейчас

нам понятны принципы упаковки наночастиц в равномерно

плотную систему, методы перераспределения сил трения в процессе

прессования сухих порошков. На базе этих фундаментальных

исследований были разработаны технологии производства конкретных

изделий, которые уже применяются на практике.

— В чем преимущества таких технологий?

— В наших технологиях не используются примесные пластификаторы,

соответственно, исключаются стадии приготовления из них шликера и

последующего удаления пластификаторов. За счет равномерной

усадки при спекании формируется бездефектная микроструктура

материала с заданной формой и допусками на типоразмеры, поэтому

обеспечивается высокое качество изделий. Все это повышает

конкурентоспособность технологий.

Разработанным нами методом прессование проводится при комнатной

температуре, в обычных гидравлических прессах, тогда как при

шликерном литье или горячем прессовании требуется специальное

сложное и более дорогостоящее оборудование. Наша технология

применима для самых разных порошков — керамических,

композитных, металлических.

Напомню, что ТПУ создавался в 1896 г. как технологический

институт практических инженеров, и в течение всей своей истории

политехники применяли результаты своих исследований

для практического внедрения. Так и мы свои разработки

проводим с целью конкретного применения на практике.

— В других странах есть аналогичные технологии?

— Мы запатентовали разработанные методы в России, затем в

США, Южной Корее, Европе, Индии, чтобы обеспечить наш приоритет.

Мы выполнили ряд разработок по зарубежным заказам. Например,

по контрактам с корейскими фирмами электронной отрасли были

разработаны технологии изготовления подложек из

сегнетоэлектрической керамики, диэлектрических корпусов с

прецизиоными размерами для СВЧ-смесителей средств сотовой

телефонии. Эту задачу мы выполнили с применением методов сухого

прессования порошков под действием ультразвука и

коллекторного прессования.

Сейчас мы ведем совместный проект с Чунцинским университетом

науки и искусств. Чунцин — это огромный промышленный центр Китая

с 30-миллионным населением, где расположены крупные автозаводы,

предприятия электронной промышленности и

телекоммуникационных средств. И им нужны новые разработки из

современных нанокерамических материалов.

— Уже есть конкретные проекты для китайской стороны?

— У нас заключен контракт по разработке керамических мишеней для

напыления прозрачных полупроводящих пленок для сенсорных

экранов, которые нужны в современной электронике: в

мобильных телефонах, дисплеях мониторов, планшетах.

Такие мишени должны иметь заданное качество поверхности, форму и

размеры для формирования качественной микроструктуры и

свойств пленок. Мишени для распыления обычно изготавливаются с

применением дорогостоящих и сложных технологий, например

горячего изостатического прессования. Этими технологиями

обладают немногие фирмы в мире, поэтому цены на такую продукцию

достаточно высоки. Мы хотим удешевить технологию,

предложив свое решение: изготавливать

полупроводящие мишени нашим запатентованным способом

коллекторного и ультразвукового формования сухих порошков.

— А с российскими предприятиями вы сотрудничаете?

— Да, у нас есть несколько крупных проектов с российскими

предприятиями. Например, выполнен проект по Постановлению

Правительства РФ No 218 «Создание промышленного производства

изделий из функциональной и конструкционной нанокерамики для

высокотехнологичных отраслей». За три года были

разработаны четыре технологические линии с применением наших

методов, которые переданы по лицензионному соглашению

промышленному партнеру в Новосибирске — Холдинговой компании

«НЭВЗ-Союз». Сейчас они выпускают продукцию с применением

этих технологий: пластины разной геометрии из трех типов

бронезащитной керамики (из оксида алюминия, карбида бора, карбида

кремния) и керамические кольцевые изоляторы для

электронно-оптических преобразователей (керамические

вакуумно-плотные изоляторы специальной конфигурации).

Керамические бронепластины на основе оксида алюминия

применяются, например, в современных бронеавтомобилях «Тайфун».

Для бронежилетов используются более легкие пластины

разной геометрии из карбида бора.

Сейчас перед нами стоит уже следующая задача — повысить прочность

бронезащитных стекол. Так, если в них заменить несколько

слоев стекла на прозрачную керамику, оно будет более

прочным и вместе с тем меньше весить. Более того, мы

разрабатываем прозрачную люминесцентную керамику, которая

включает в себя центры свечения — люминофоры. Подби-

рая состав люминофоров, возможно регулировать спектр

свечения в видимом и инфракрасном диапазонах.

— Где это будет применяться?

— Сейчас проект находится на стадии научно-исследовательской

работы. Мы выполняем эти работы по гранту Российского научного

фонда (РНФ). Это актуально для разработки новых

источников света, которые могут быть дешевле светодиодов

и работать в заданном спектральном диапазоне, например в

агротехнике или в автомобильной промышленности. То есть можно

будет выпускать световые приборы с заданным спектром свечения:

зеленым, желтым, белым. Таким образом, мы стремимся решать

новые актуальные задачи современной техники — в автомобильной

промышленности, электронике, космической технике и других

высокотехнологичных отраслях.

— Какие у вас есть разработки для космических аппаратов?

— Мы работаем над средствами радиационной защиты электроники космических аппаратов. Это должны быть легкие корпуса, которые ослабляют разные виды излучений — гамма-, электронное, нейтронное, протонное, то есть весь спектр радиационных воздействий, которые влияют на электронику в открытом космосе. Интересно, что американский космический аппарат Voyager, который летит в космосе уже более 40 лет и вышел за границу Солнечной системы, до сих пор подает сигналы. Однако при создании электроники для него еще не применялись наногетероструктуры, которые весьма чувствительны к радиационным воздействиям. Для защиты современных аппаратов с наноэлектронными приборами нужны специальные методы и специальные радиационно устойчивые полупроводниковые структуры. Эти компоненты очень дорогостоящие. Можно применять корпуса, которые будут защищать несколько электронных плат от радиационного воздействия, но такие корпуса должны быть легкими и эффективными для заданных целей. Нами предлагается разработать технологию изготовления легкого композита, содержащего компоненты, защищающие электронику от разных видов излучения. Таким материалом может быть композит на основе легкого алюмо-магниевого сплава, традиционно применяемого для таких целей. Но в него добавляются наночастицы вольфрама и микрочастицы карбида бора. Таким образом, композит состоит из компонентов разной химической природы: керамического карбида бора, легкоплавкого сплава алюминия и высокотемпературного нановольфрама. Искусство в том, чтобы подобрать оптимальный состав и сделать его плотным на 100%, чтобы не оставалось пор, трещин, дефектов. Путем моделирования состава, экспериментальной отработки моделей и режима изготовления мы получили такой композит, сейчас он проходит радиационные испытания на исследовательском ядерном реакторе ТПУ.

— В «Роскосмосе» заинтересовались новым композитом?

— В «Роскосмосе» знают, что у нас идет работа по производству нового радиационно-защитного материала электроники космических аппаратов. Сейчас они ждут результатов испытаний, чтобы принять решение о дальнейшем применении.

— Сколько времени требуется на разработку?

— Если стоит точная техническая задача, то за два года мы

можем разработать промышленные технологии. Так, в проекте с

новосибирским холдингом за такой срок мы разработали и

передали заказчику технический регламент, документацию для работы

новой технологической линии. Предприятие в это время

закупало оборудование, сырье, создало аналитическую базу для

контроля производства. Таким образом, чтобы на основе

технического задания создать промышленную технологию,

требуется примерно два года. Комплекс работ для этого

выполняет квалифицированный состав кафедры наноматериалов и

нанотехнологий и Наноцентра ТПУ: около 20 человек, среди

которых два доктора наук, девять кандидатов наук, четыре

аспиранта, операторы оборудования, инженеры (в том числе наши

выпускники).

— А молодежь приходит заниматься нанокерамикой?

— Студенты ТПУ активно интересуются этим направлением и

поступают к нам на кафедру на бакалаврскую и магистерскую

программы. Эти программы сертифицированы

Ассоциацией инженерного образования России (АИОР) и

Европейским советом по аккредитации в сфере инженерного

образования (ENAEE). Мы ведем подготовку по магистерской

программе двойных дипломов с французским Университетом

Гренобль-Альп: студенты по этой программе год обучаются в

своем вузе, а на второй год едут учиться в университет в другой

стране. Более того, мы выполнили с этим университетом и программу

двойной аспирантуры. В текущем году была первая защита PhD

во Франции, и скоро эта аспирантка должна будет защищать

кандидатскую диссертацию уже в России.

У нас есть также бакалаврская программа двойных дипломов с

Чунцинским университетом науки и искусств, по окончании

которой китайские студенты смогут учиться у нас в

магистратуре.

Нанотехнологиями сейчас занимаются практически во всех ведущих

университетах и научных центрах мира, и Наноцентр ТПУ вносит

свой вклад в развитие этого направления.

Беседовала Дарья Золотухина